PMMA(アクリル樹脂、アクリルフィルム)をプラズマ処理

親水化・濡れ性改善

まずはPMMA(アクリル)はどういう素材かと調べますとWIKIにはこうあります。

アクリル樹脂出典: フリー百科事典『ウィキペディア(Wikipedia)』

ポリメタクリル酸メチル樹脂 (PMMA) の構造式アクリル樹脂(アクリルじゅし、英語 acrylic resin)とは、アクリル酸エステルあるいはメタクリル酸エステルの重合体で、透明性の高い非晶質の合成樹脂である。特にポリメタクリル酸メチル樹脂(Poly(methyl methacrylate)。略称PMMA)による透明固体材はアクリルガラスとも呼ばれる。擦ると特有の匂いを発することから匂いガラス(においガラス)とも呼ばれた。また、ポリカーボネートなどと共に有機ガラスとも呼ばれる。

製法 [編集]ラジカル重合により、重合度が10,000–15,000程度の製品が作られている。実際には懸濁重合で合成したものを熱可塑形成して薄板やその他の形状に加工することが多いが、厚手の板を作成する場合や、合わせガラスの場合は、2枚のガラスの間にモノマーと重合開始剤を封入してその場で重合し張り合わせる鋳込み(キャスティング)重合が行われる場合もある。鋳込みの方が、硬く物性の良いものが出来る場合が多いが、加工に時間がかかる分割高な素材となる。

性質 [編集]メタクリル酸エステル重合体(ポリマー)は透明度の最も高いものの一つで、屈折率も1.49と高く、熱可塑性で複雑な形状に加工することが可能なために光学材料の素材として汎用されている。クロロホルムやアセトンなど種々の有機溶媒に可溶であり、非晶質プラスチックで80–100°C程度で軟化変形し始める。熱成型は通常260°C程度で行われる。

また、アクリル酸のモノマーは他のモノマーと共重合することで改質することが可能であり、アクリル樹脂をベースとした種々の合成樹脂が発明されている。

一般的な樹脂の中では、優れた耐候性を示し、そのため鋼鈑や他の樹脂板の上にコーティングやラミネートされて、屋外用途にも広く使われている。

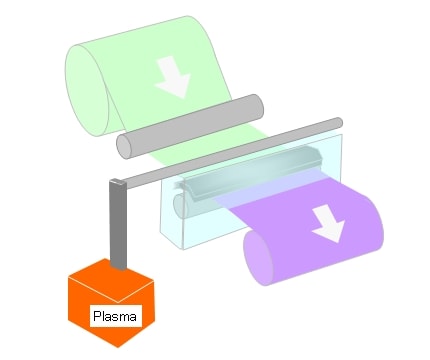

MSRではPMMAをプラズマ処理で親水化することを得意としています。

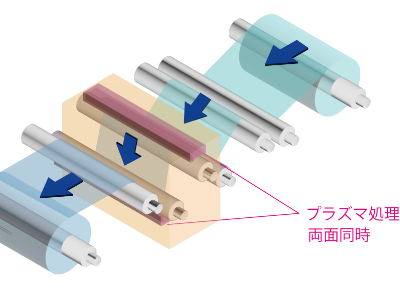

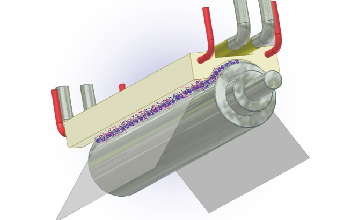

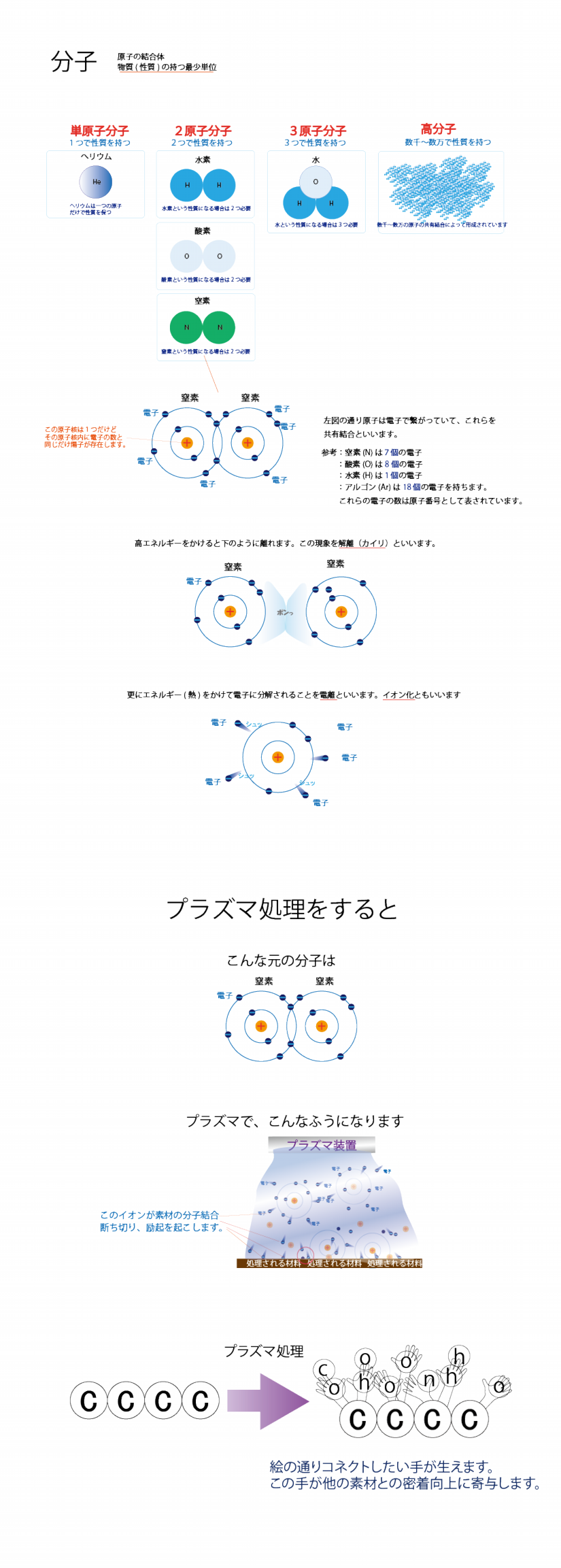

プラズマ処理をすると図のとおり、変化します。

地球にやさしい技術:プラズマ処理

素材には、そのものにしかない特徴があります。そして異種素材の結合、融合によりこれまで生きる上で便利で必要な新素材を積層技術によりまかなわれてきました。ここにきて、地球存続の危機を訴え始められたことにより地球に悪いと言われる悪玉物質の使用制限が始まっています。でも悪玉と言われる物質が素材通しの融合の助けを多くしてきました。悪玉物質が使用出来ない今、結びあうことが出来ないといわれている素晴らしい機能を持つ材料がMSRには持ち込まれてきます。MSRプラズマは地球の、未来の やさしい技術として今日も活躍しています。

密着・洗浄・分散の改善をプラズマ処理で!

[表面改質の実績]

環境に重点:地球にやさしい=プラズマ処理

環境にいい1

・接着剤からRoHS指令にある有害物質を外しつつも高い密着力を得れる

環境にいい2

・複合材からモノマテリアル化が可能に

環境にいい3

・有機溶剤を使用する必要がなくなった

環境にいい4

・密着改善で材料構成見直しが可能に

MSRプラズマ表面処理とは

ケミカルとメカニカルの両方から表面を改質

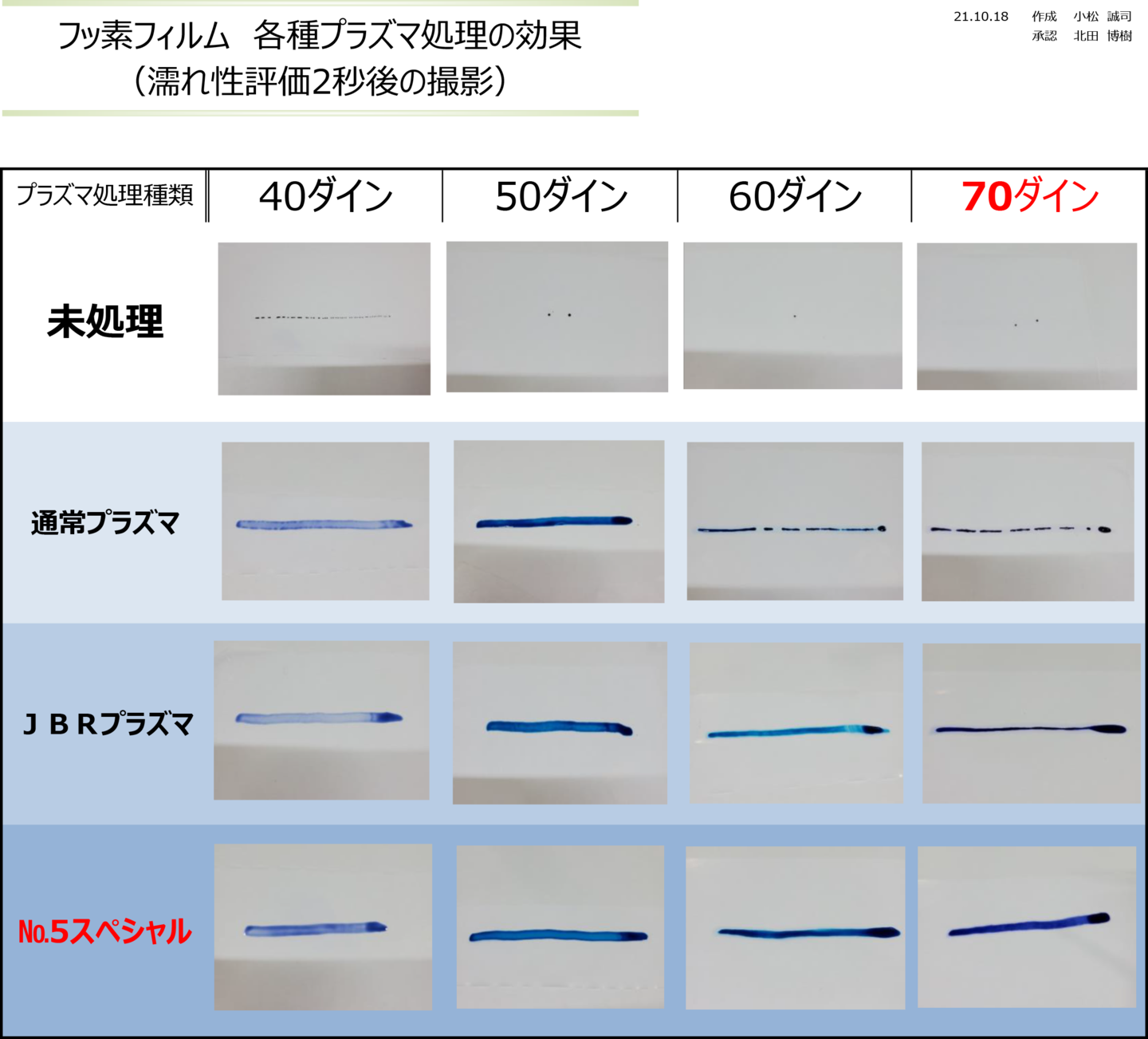

■フッ素フィルムの実績

PTFE 4フッ化エチレン樹脂

ETFE 旭硝子が開発した丁度良い熱可塑性フッ素樹脂

各種 フッ素フィルム

PTFE=ポリテトラフルオロエチレン(4フッ化)

ETFE=テトラフルオロエチレン・エチレン共重合体

PFA=テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体

FEP=テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(4.6フッ化)

PVDF=ポリビニリデンフルオライド(2フッ化)

材質によりどうしても接着しにくい、または接着材と合わないなど貼り合せの要求は新機能材料が登場する毎に多くの技術者を悩ませます。それゆえ有害な接着材を作らざるをえない場合も多くありましたがこのプラズマが問題を解決して開発を加速させます。

・難接着材料の密着向上

・インクの密着向上

・表面洗浄

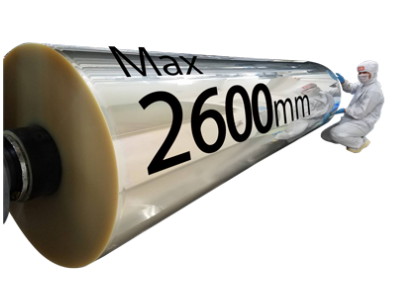

金属箔、フィルムを大気圧・窒素ガス・アルゴンガス・ヘリウムガス・混合ガス・低真空まで材種や方法を問わず受託加工処理が可能です。

A4サイズならいつでも無料!でサンプル致しますのでお気軽に問い合わせください。

でも、接触角より何より大事なのは材料や塗材の性質から相性を見極める実績力なんです。